Как сделать самодельный экструдер своими руками

Многие содержат на своем подворье внушительное поголовье животных. В таких случаях остро встает проблема переработки кормов — аппетиты у «подопечных» немалые, и комбикорм готовится очень часто. Для этого нужно еще и оборудование, а промышленные образцы стоят немало. Но выход все же есть — собрать зерновой экструдер своими руками.

Многие содержат на своем подворье внушительное поголовье животных. В таких случаях остро встает проблема переработки кормов — аппетиты у «подопечных» немалые, и комбикорм готовится очень часто. Для этого нужно еще и оборудование, а промышленные образцы стоят немало. Но выход все же есть — собрать зерновой экструдер своими руками.

Описание и назначение

Этот механизм предназначен для переработки сырья (зерна, соломы и т. д) в «легкий» корм для животных. Необходимыми условиями для получения подобных продуктов являются высокое давление и большая температура.

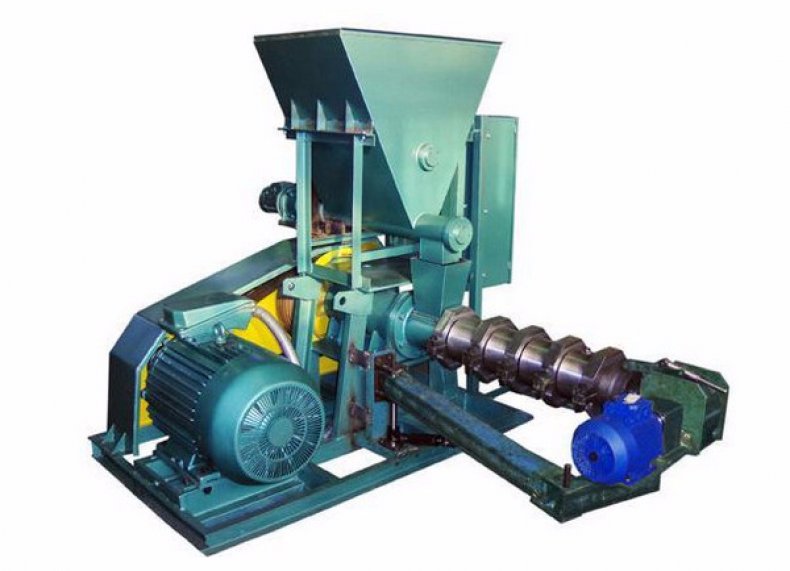

Такая специфика работы накладывает отпечаток на всю конструкцию. Среди основных деталей и узлов значатся:

- рама (она же станина), которая будет держать весь аппарат;

- приемный бункер;

- привод в виде ремня;

- двигатель;

- редуктор;

- шнек;

- фиера;

- нож;

- цилиндр;

- манжета;

- регулировочный ключ;

- шайбы;

- щиток управления.

Конечно, промышленные образцы более сложны и производительны, но владельцу подворья будет достаточно и самодельного варианта. Если под рукой имеется довольно мощный электродвигатель, то можно получить до 40 кг качественной смеси в час.

Принцип работы

Узнав, для чего предназначен экструдер, и как он может помочь в подготовке кормовой базы, присмотримся к самому процессу обработки.

Большинство экструдеров (как заводских, так и самодельных) отличается своей универсальностью. Кроме зерновой массы, в качестве сырья для переработки подойдут:

Переработка стартует с того, что попавшее в бункер сырье подается к нагнетающему шнеку, разогревающие шайбы которого размягчают зерно. Шнек, вращаясь, перемещает продукты на фиеру. Именно там происходит термообработка и основная опрессовка.

Последний этап — проход через диск, управляемый рукоятью (меняя положение, можно выставить нужную величину фракции). К нему пружиной подцеплен небольшой валик с ножом, который нарезает полученные «колбаски». Они выходят через отверстия в виде тонкого (до 3 см) плотного жгута. Отметим, что это характерно для больших, промышленных агрегатов. У самодельных же выход налажен прямо с фиеры.

Экструдер, предназначенный для приготовления кормов, выгодно отличается тем, что в дело можно пустить даже лежалое и немного взопревшее зерно — при такой термообработке плесень «нейтрализуется».

Как сделать своими руками

Собрать такой аппарат в домашних условиях можно. Для этого понадобятся подходящие детали и слесарные навыки (хотя знакомство с токарями тоже желательно). Начнем с подготовки «железа».

Материалы и инструменты

Первым делом подбирают электродвигатель. Здесь нужен мотор на 4 кВт (1400 об/мин) — для работы с бытовой электросетью на 220 V это оптимальный вариант. Менее мощный «движок» с такими нагрузками не справится.

Часто для таких целей берут старые моторы, которые не использовались годами, припадая пылью в углу. В этом случае агрегат придется капитально осмотреть — корпус разбирают, проверяют состояние ротора, обмотки и подшипника.

Не помешает и элементарная диагностика. Простой тест «на вращение»: попытайтесь раскрутить ротор вручную (только на неподключенном двигателе). Если с усилием, но все же пошло — проблем нет. В свою очередь, тугой ход может быть результатом засорения или негодности смазки в подшипниках (или использования неподходящей).

Убедившись в исправности мотора, поставьте кожух на место и попробуйте включить. Прислушайтесь — гул должен быть ровным, без режущих ухо «подклиниваний». Их наличие указывает на люфт подшипников или разбитую обойму.

С двигателем разобрались. Кроме «сердца», вам понадобятся такие компоненты:

- железный уголок (25 и 35 мм);

- вал под шнек;

- стальная проволока (диаметром 10 мм);

- прутки (8 мм);

- труба (для корпуса);

- заготовка под фиеру;

- резьбовой переход;

- муфта с контргайкой на выход;

- букса с двумя подшипниками (63х18 в диаметре);

- два шкива (передаточное число ¼);

- оцинкованное железо под бункер;

- конденсаторы (4 рабочих на 8 мКф и 2 пусковых по 280 мКф);

- вилка и выключатель.

Процесс изготовления

Алгоритм действий в начале сборки будет следующим:

- Первой готовится рама. Уголки подрезаются по размеру, выставляются и провариваются. В нашем случае основание «станины» имеет габариты 40х80 см. Верхняя площадка под корпус — 16х40.

- Затем на раму выставляют ножки (40 см). Приварив их к основе, переходят к соединению с «верхушкой». Сантиметрах в 5 под ней ставятся парные перемычки.

- Для крепления двигателя придется варить еще одну рамку из того же уголка. В ее стойках делаются продолговатые прорези, благодаря которым будет регулироваться натяжение ремня. Ее окончательно крепят только после того, как выставлены оба вала.

Сделать раму можно и самому, а далее начинаются более сложные работы (в том числе и токарные). Трудности касаются, в основном, изготовления шнека:

- На одном из краев вала (длиной 42 см и диаметром 27 мм) на токарном станке вытачивается 2-сантиметровый конус с углами в 45°. Ему отводится роль кончика.

- На основание вала, плотно зажатого в тисах, накручивают проволоку-«десятку». Это и будут винты. Ее придется выставлять под нужным углом, приваривать и аккуратно подравнивать гребни «болгаркой». Без помощника это почти нереально.

- Первый выходит от необработанного станком валика. От первого до второго винта должно быть порядка 25 мм (если мерить по центру гребня) — именно сюда попадает сырье. Разрыв между вторым и третьим будет тем же.

- Пять центральных витков ставятся с интервалом в 20 мм;

- В 2–2,5 см от них плотно «склепывают» сразу два куска проволоки — заготовку разогревающей шайбы. Подровняв ее поверхность, «болгаркой» делают слегка косые неглубокие разрезы (по всей окружности, с шагом в 1 см).

- От края шайбы будет выступать шнек выносной части, после которого с разрывом в 20 мм идут еще три. На такую работу может уйти целый день.

С цилиндром тоже придется повозиться.

Выставить прутки просто так, «на глаз» не выйдет. Чтобы избежать перекоса, поищите трубу - «сороковку» (у нее наружный диаметр 48 мм). На оба ее конца ставятся хомуты, которые будут зажимать прутки. Но есть еще один нюанс. Еще до «обварки» несколько прутков придется обрезать так, чтобы получилось загрузочное окно (3х2 см), которое будет находиться в 3 см от одного из краев.

Когда цилиндр остынет, его очищают от ржавчины. Затем вставляют готовый шнек. Между стенками и винтами должно оставаться не более 1 мм. Конусный край вала будет выходить полностью. Именно туда будет привариваться подходящая по диаметру резьба (здесь — «на 50») длиной 2 см.

Отдельная тема — изготовление фиеры. Это сложная токарная работа. Дело в том, что одним концом она должна надеваться на конусный край вала (придется делать аналогичную выемку по центру). Не забывайте и о наружной резьбе, которой вся деталь будет накручиваться на цилиндр. А вот ее параметры:

- длина — 80 мм;

- диаметр «стыка» — 49 мм;

- внутреннее отверстие — 15 мм.

Для небольшого хозяйства будет достаточно обычного засыпного бункера из оцинкованного железа. В его основе — клепаный квадрат (16х16 см). Отсчитав от его верха 14 см, сделайте внизу передней стенки равномерный изгиб. Потом подгоняется задняя стенка и делается отверстие, которое должно заходить в окошко на корпусе.

С верхней станиной его соединяют «ножки» из уголка 25 мм, приваренные под углом. К ним бункер приклепывают с обеих сторон, предварительно просверлив отверстия.

Окончательный монтаж связан с электрооборудованием:

- Все рабочие компенсаторы помещают в один блок и спаивают последовательно. С пусковыми та же история.

- Затем оба провода с первого рабочего выводят.

- На среднем и нижнем болте моторной «колодки» уже должны быть закреплены свободные концы от вилки. Один из свободных проводов от конденсатора цепляют за верхний болт, а второй выводится на пусковой «кондей».

- На первый рабочий «кондей» припаивают провод от выключателя пусковых (второй уже соединен с ними).

Финальный аккорд — установка и «вывешивание» шкивов, которые должны стоять строго вертикально и без малейших перекосов относительно друг друга. Если все сошлось, можно тестировать и начинать работу. Первые «прогонки» делаются на мягком сырье вроде жмыха.

Сделать или купить?

Мы привели пример того, как можно собрать экструдер дома, и этого «мануала» хватит, чтобы понять, что это такое, и стоит ли браться за изготовление самому.

В пользу такого решения приводят такие аргументы:

- дешевизна;

- возможность «подогнать» агрегат под свои нужды, выбрав подходящий размер;

- простота в обслуживании;

- несложная электрическая цепь без множества колодок и штекеров;

- экономия на покупке комбикормов (в ход идут домашние запасы);

- неплохая продуктивность.

- трудоемкость сборки, которая требует инструмента и навыков;

- ускоренный нагрев цилиндра, от которого страдают почти все «самоделки»;

- незащищенная проводка.

Выводы пусть каждый делает сам, исходя из своих соображений. Нам остается лишь констатировать, что экструдер будет отличным подспорьем небольшому подворью с «рукастым» хозяином. А вот фермеру с большим размахом понадобится стабильно работающее (и дорогое) заводское изделие.

Теперь вы знаете, чем полезен экструдер, и с чем связано его изготовление. Надеемся, вы правильно рассчитаете конструкцию, собрав долговечный аппарат. Успехов в хозяйстве!

помогла